ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ С ПОМОЩЬЮ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА HARFANG PRISMA UT

БОГОМОЛОВ Иван Александрович,

Научно-исследовательский университет «Московский энергетический институт», Москва.

Журнал "Территория NDT", июль-сентябрь, 2015.

Потребность в проведении более точных по сравнению с традиционным амплитудным ультразвуковым методом измерений размеров дефектов непосредственно в конструкции стала очевидной в 1960-х гг., особенно в атомной и химической отраслях промышленности.

Ремонт поврежденных изделий или участков при обнаружении дефектов на таких объектах порой был очень затруднительным или вообще невозможным.

В ядерной энергетике часто возникают проблемы с доступом к объекту контроля (ОК) из-за высокого уровня радиации. Приостанавливать такое предприятие очень дорого. По этой причине Национальный центр неразрушающего контроля в Харуэлле (затем часть Управления по атомной энергии Великобритании – UKAEA) попросил доктора Мориса Силка с его коллективом отыскать ультразвуковой метод контроля более точный, чем существующий традиционный эхоимпульсный метод. И в начале 1970-х гг. доктор Морис Силк со своим коллективом разработал метод, известный как дифракционно-временной метод (TOFD). Этот метод также называют «времяпролетным», буквально переводя английское название TOFD – Time of Flight Diffraction.

В начале 1980-х гг. был проведен TOFD-контроль PWR реактора в Великобритании с целью доказать высокую точность ультразвуковой дефектоскопии для сосудов высокого давления и других основных компонентов реактора.

С начала 2000 г. описываемый метод ультразвукового контроля благодаря своим преимуществам по отношению к амплитудному становится широко распространенным как в Европе, так и в Америке. Сейчас он все больше набирает популярность в России.

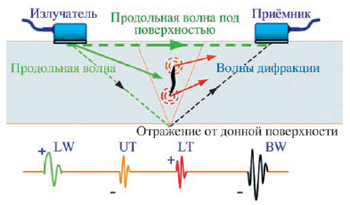

Ультразвуковой дифракционно-временной метод основан на приеме волн, дифрагированных на вершинах дефекта (рис. 1).

|

При этом излучаются и принимаются как продольные, так и поперечные волны.

Главная информационная характеристика – время прихода сигналов. Два наклонных датчика продольной волны используются для излучения и приема волны с каждой стороны сварного шва (рис. 2).

|

Для получения достоверного результата во время контроля необходимо правильно настроить прибор, а также верно выбрать расстояние между преобразователями, их частоту и размер элементов. Рекомендации по подготовке к контролю даны в документе CENTS14571 (табл. 1).

Табл. 1. Рекомендации по подготовке к контролю.

Толщина, мм |

Количество настроек TOFD |

Диапазон глубины t, мм |

Центральная частота f, МГц |

Угол ввода (продольные волны) |

Размер элементов, мм |

6 - 10 |

1 |

0 - t |

15 |

70 |

2 - 3 |

10 - 15 |

1 |

0 - t |

15 -10 |

70 |

2 - 3 |

15 - 35 |

1 |

0 - t |

10 - 5 |

70 - 60 |

2 - 6 |

35 - 50 |

1 |

0 - t |

5 - 3 |

70 - 60 |

3 - 6 |

50 - 100 |

2 |

0 - t/2 |

5 - 3 |

70 - 60 |

3 - 6 |

100 - 200 |

3 |

0 - t/3 |

5 - 3 |

70 - 60 |

3 - 6 |

200 - 300 |

4 |

0 - t/4 |

5 - 3 |

70 - 60 |

3 - 6 |

Приведем наиболее существенные преимущества TOFD по сравнению со стандартным эхоимпульсным методом:

- достижение более высокой точности при проведении измерений;

- независимость обнаружения дефекта от его углового положения;

- измерение параметров дефекта, основанное на времени прохождения пути дифракционных сигналов, не зависящее от амплитуды сигнала;

- высокая производительность контроля, так как сканирование проводится только вдоль сварного шва. Лишь для ОК большой толщины требуется два и более проходов (см. табл. 1);

- документирование, автоматическое создание отчета и сохранение всего объема полученных результатов;

- высокая воспроизводимость результатов контроля.

Основные технические характеристики ультразвукового дефектоскопа Harfang Prisma UT

Диапазон рабочих частот, МГц ................................. 0,2 – 22

Амплитуда генератора зондирующих импульсов, В ................................... 100 – 450

Количество независимых каналов ...................................... 2

Частота дискретизации, МГц ........................................... 200

Класс защиты от воздействия окружающей среды ....... IP66

Возможность подключения роликового преобразователя для сухого УЗ-контроля

Генерация отчета контроля ..................... В виде PDF-файла

Возможность удаленного добавления режима контроля фазированными решетками (ФАР) и TOFD-методом

Получение А-, В-, С-сканов в реальном времени для обеспечения максимального объема информации об ОК

3D-моделирование процесса контроля

Большой цветной дисплей с диагональю 8,4 дюйма и разрешением 800×600 пикселей

Дифракционно-временной метод применим, как правило, для материалов с относительно низкими уровнями затухания и рассеяния ультразвуковых волн. В большинстве случаев метод подходит для контроля нелегированных и низколегированных углеродистых сталей и сварных соединений, но также возможно его использование для мелкозернистых аустенитных сталей и алюминия. Крупнозернистые материалы и материалы со значительной анизотропией, такие как чугун, аустенитные сварные материалы и сплавы с высоким содержанием никеля, требуют дополнительного подтверждения и дополнительной обработки полученных результатов.

Для определения точности измерений TOFD-методом проведем эксперимент на образце с засверловками. Образец представляет собой стальную пластину толщиной 20 мм с высверленными отверстиями диаметром от 2 до 5 мм, высотой от 1,6 до 7,6 мм.

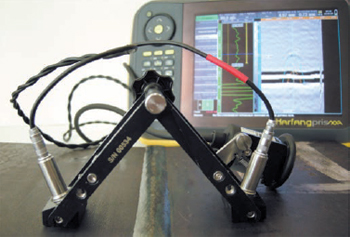

Специализированным инструментом для контроля является ультразвуковой дефектоскоп Harfang Prisma UT производства Sonatest, Великобритания (рис. 3).

Harfang Prisma UT имеет мощную аппаратную конфигурацию в сочетании с широкими возможностями встроенного программного обеспечения для достижения наилучшей производительности. Прибор обеспечивает частоту дискретизации сигнала до 200 МГц, что позволяет использовать высокочастотные преобразователи, обеспечивающие наиболее точное определение размеров дефекта.

|

Область применения прибора достаточно широкая, в список стандартных задач входят: контроль сварных соединений, составление карты коррозии, контроль композитных материалов, материалов аэрокосмической отрасли.

Перед проведением исследований важно правильно настроить прибор и подобрать преобразователи. Преобразователи выбирают на основе параметров объекта контроля (см. табл. 1).

Для контроля выбираем преобразователи на 5 МГц, призмы с углом ввода 70° и ручной сканер для датчиков, чтобы удерживать их на фиксированном расстоянии. При проведении контроля также используется датчик пути для измерения координат дефектов.

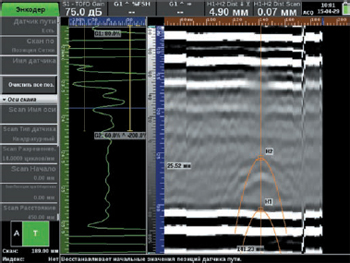

Для выполнения быстрых измерений во время контроля используются специализированные гиперболические курсоры H1 и H2. Для измерения высоты дефекта курсоры устанавливаются на сигналах от его концов.

На рис. 4 изображен скриншот экрана прибора при измерении глубины засверловки. Как видно на изображении, строб H1 совмещаем с сигналом от донной поверхности ОК, а H1 – с сигналом от вершины дефекта. Параметр H1–H2 Dist показывает высоту засверловки, составляющую 4,9 мм, что соответствует реальной высоте.

|

В приборе имеется возможность сохранения и печати результатов контроля в виде отчета, содержащего результаты измерений, изображения, скриншота рабочего экрана прибора.

Проведем оценку влияния диаметра и высоты засверловок, измеренных прибором, на относительную погрешность, для чего проведем корреляционный анализ. В рамках анализа составим уравнение множественной регрессии.

Теоретический анализ исходных данных позволяет установить наличие причинно-следственной связи факторных признаков (диаметра и высоты засверловок) с выходным показателем – относительной погрешностью измерения высоты. Регрессионную двухфакторную модель построим в линейной форме.

Исходные данные и результаты вычислений будем заносить в табл. 2.

Табл. 2. Исходные данные и результаты вычислений.

Диаметр засверловок, мм |

Реальная высота засверловок, мм |

Измеренная прибором высота засверловок, мм |

Относительная погрешность |

x1 |

z |

x2 |

у |

2 |

1,6 |

1,59 |

0,00625 |

2 |

1,9 |

1,74 |

0,08421 |

2 |

2,05 |

1,86 |

0,10429 |

2 |

2,4 |

2,2 |

0,0909 |

3 |

3,1 |

2,88 |

0,07097 |

3 |

3,5 |

3,28 |

0,06286 |

3 |

4,3 |

4 |

0,06977 |

4 |

4,4 |

4,17 |

0,05227 |

4 |

4,6 |

4,77 |

0,02653 |

4 |

4,9 |

5,12 |

0,0449 |

4 |

5,5 |

5,78 |

0,05246 |

5 |

6,1 |

6,17 |

0,02063 |

5 |

6,3 |

6,38 |

0,01846 |

5 |

7,6 |

7,48 |

0,01579 |

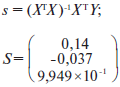

Определим вектор оценок коэффициентов регрессии. Согласно методу наименьших квадратов вектор s получается из выражения

s = (XTX)-1XTY

Матрица X

|

Матрица Y

|

где X –детерминированная матрица; Y – случайная матрица;

Матрица XT

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

4 |

4 |

4 |

5 |

5 |

5 |

1,59 |

1,74 |

1,86 |

2,2 |

2,88 |

3,28 |

4 |

4,17 |

4,77 |

5,12 |

5,78 |

6,17 |

6,38 |

7,48 |

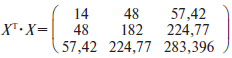

Умножаем матрицы (XTX)

В матрице (XTX) число 14, лежащее на пересечении 1-й строки и 1-го столбца, получено как сумма произведений элементов 1-й строки матрицы XT и 1-го столбца матрицы X.

Умножаем матрицы (XTY)

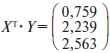

Находим обратную матрицу (XTX)-1

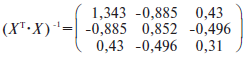

Вектор оценок коэффициентов регрессии равен

Составим уравнение регрессии:

y = 0,14 – 0,037 x1 + 0,009949 x2 .

Оценка уравнения регрессии показывает, что коэффициент (–0,037) при факторе x1 означает, что при увеличении диаметра засверловки на 1 мм относительная погрешность измерения уменьшается на 0,037% при условии, что высота засверловки останется неизменной. Коэффициент (+0,009949) при факторе x2 говорит о том, что при увеличении высоты засверловки на 1 мм относительная погрешность измерения увеличится на 0,00949% при условии, что диаметр засверловки останется неизменным.

Заключение

Ультразвуковой дефектоскоп Harfang Prisma UT с комплектом преобразователей для TOFD-сканирования позволяет выполнять точные измерения высоты дефектов, обеспечивая высокую точность и скорость измерений. Относительная погрешность измерений не превышает 10%.

Теоретические расчеты показали, что с увеличением диаметра дефекта относительная погрешность уменьшается, а при увеличении высоты – увеличивается.