ИСПОЛЬЗОВАНИЕ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА RS 2 WP ДЛЯ КОНТРОЛЯ МАТЕРИАЛОВ, ПОДВЕРЖЕННЫХ КОРРОЗИИ И ЭРОЗИИ

СЕМЕРЕНКО Алексей Владимирович

Руководитель отдела средств НК и ТД, специалист III уровня по УЗК, ООО «Панатест», Москва

Журнал "Территория NDT", январь-март, 2015.

Данная статья продолжает цикл публикаций, начатый в № 4 за 2014 г. и посвященный возможностям ультразвукового дефектоскопа RS 2 WP производства фирмы Sonatest (рис. 1).

В этой публикации будет рассмотрена возможность использования указанной измерительной системы для создания карт толщин объектов, подверженных коррозии и эрозии.

Примером применения прибора для поиска дефектов такого рода может служить дефектоскопия резервуаров.

Основные технические характеристики системы:

- ширина полосы пропускания 1…22 МГц;

- амплитуда ГЗИ 70 В;

- максимальное число каналов 128;

- число активных каналов (апертура) до 32;

- получение А-, В-, С-сканов в реальном времени;

- одновременное получение до четырех С-сканов;

- функция построения карт больших площадей (сшивка);

- программные средства для автоматической оценки параметров дефекта;

- число измерительных стробов до шести.

Одним из основных диагностических параметров, по которым оценивается скорость коррозии и прогнозируется остаточный ресурс резервуара, является толщина стенки объекта. Измеряют толщину металла каждого из следующих элементов конструкции: стенка – отдельно по каждому поясу, патрубок на стенке –по нижней образующей; днище – окрайка и центральная часть; крыша стационарная – настил и несущие конструкции (каркас щита, фермы и др.); крыша плавающая – короба, центральная часть. При этом учитывают, что более интенсивному коррозионному износу подвергаются настил кровли, верхние два пояса стенки и днище.

Рис. 1. Ультразвуковой дефектоскоп RS 2 WP.

Рис. 2. Эрозионное поражение металла.

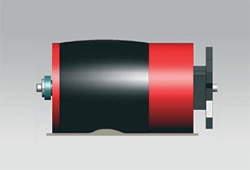

Рис. 3. Роликовый преобразователь CWP.

Рис. 4. Конструкция CWP.

Рис. 5. Работа по шероховатой поверхности.

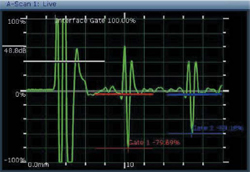

Рис. 6. A-скан, на котором показана настройка стробов.

Рис. 7. C-скан бездефектной области.

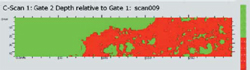

Рис. 8. C-скан области с эрозией.

Рис. 9. C-скан области с эрозией и картой цветов допустимо/недопустимо.

Рассмотрим пример контроля на образце с эрозионным поражением внутренней поверхности (рис. 2) с применением роликового преобразователя (РП).

Для работы используется РП модели CWP (рис. 3), специально сконструированный и предназначенный для поиска коррозионных повреждений металла и составления карты коррозии.

Конструкция CWP показана на рис. 4. Эргономичный дизайн РП, разработанного для контроля сосудов и трубопроводов, облегчает проведение диагностики объектов с цилиндрической поверхностью за счет хорошей фиксации ролика на поверхности. Благодаря заполненной жидкостью шине датчик подходит для контроля грубых, ржавых поверхностей. Количество элементов – 64, активная зона – 44,8 мм, рекомендуемая апертура – 8 элементов. Матричные РП на 64-элементной фазированной решетке с шагом 0,8 мм и высокоточным кодировщиком положения обеспечивают получение С-сканов в реальном времени. Производительность контроля при использовании CWP может достигать 2 м2/мин.

Износостойкая резиновая шина позволяет работать по неровным поверхностям с шероховатостью ~1 мм (рис. 5) и даже по сварному шву.

С помощью РП наиболее успешно выполняется контроль:

- наличия питингов и расслоений;

- коррозионного износа;

- стенок резервуаров;

- композитных материалов;

- деталей морских судов.

Области применения:

- нефтегазовая отрасль;

- авиакосмическая отрасль;

- морское судостроение;

- автомобилестроение.

Для настройки дефектоскопа RS 2 WP для проведения УЗК необходимы сведения об объекте контроля (материал, геометрия, толщина) и о типовых дефектах, которые необходимо в нем выявить. Исходя из этого выбирают частоту преобразователя, параметры A-скана (амплитуда, расстояние, время), которые контролируют с помощью стробов, количество C-сканов, которое нужно вывести на монитор.

Для испытаний выбрали образец толщиной 6,5 мм, изготовленный из низкоуглеродистой стали, с параллельными поверхностями и следами эрозии на внутренней поверхности. Скорость звука в металле 5 960 м/с.

Материал имеет небольшой коэффициент затуханием ультразвука, поэтому частоту преобразователя выбрали 5 МГц. Диапазон развертки установили около 20 мм, чтобы можно было наблюдать первый и второй донные сигналы.

Интерфейсный строб устанавливают на эхосигнал, отраженный от поверхности ввода для компенсации изменения пути звука в иммерсионной жидкости преобразователя. Первый измерительный строб (красный) настраивают на первое отражение звука от донной поверхности, второй (синий), соответственно, на второе отражение (рис. 6). Толщина образца определяется временным интервалом между первым и вторым донными сигналами.

На рис. 7 и 8 приведены две отсканированные области: одна без эрозии (рис. 7), а другая с эрозией (рис. 8). Карта цветов Spectrum установлена на диапазон толщин 2 мм (красный) – 8 мм (синий).

На C-скане (рис. 9) с картой цветов допустимо/недопустимо (зеленый/ красный), примененной к поставленной задаче, четко показаны пораженные области.

Программное обеспечение позволяет выполнить полный анализ полученных данных и автоматически рассчитать площадь дефектов, имеющих сложную конфигурацию.

В процессе постобработки можно «сшить» отдельные С-сканы, пользуясь возможностью их вращения и перемещения, в единый Т-скан и, таким образом, получить карту толщины всей поверхности ОК. Имеется возможность сохранения, экспорта и печати сканов в виде масштабированных изображений или изображений в натуральную величину с раскладкой на несколько страниц для последующего наложения на ОК и точного определения местоположения дефектов.

Заключение

Дефектоскоп RS 2 WP с роликовым преобразователем CWP, конструкция которого позволяет проводить измерение толщины стенки как горизонтальной, так и вертикальной ориентации, делают измерительную систему надежным средством диагностики плоских протяженных поверхностей промышленных объектов в соответствии с требованиями, изложенными в нормативных документах.

Результаты контроля днища резервуара, полученные с помощью дефектоскопа RS 2 WP, совпадают с результатами контроля, выполненного магнитным сканером, традиционно применяющимся для такого типа диагностики.

На данный момент дефектоскоп RS2 WP внесен в реестр средств измерений и допущен к применению на территории РФ.