Контроль композитов

ПРОТОКОЛ ИСПЫТАНИЙ №364: ДЕФЕКТОСКОПИЯ ЛОПАСТИ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ РЕЖИМА DRYSCAN УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА SONATEST 700M

Москва, 11.05.2016.

Объект контроля

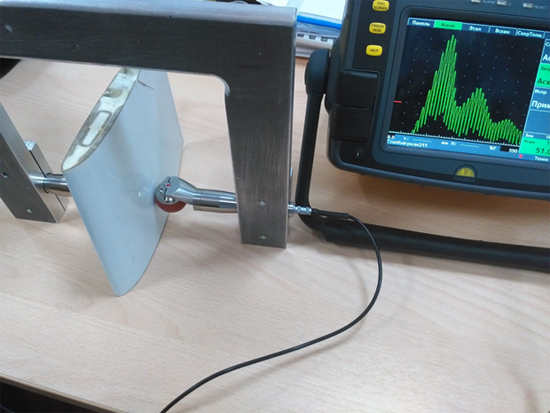

Предоставлена часть лопасти несущего винта вертолета, изготовленная из композиционных материалов. (Рис.1)

Геометрические параметры объекта контроля: Д×Ш×В: 180×130×20 мм;

|

Рис.1 Образец части вертолетной лопасти. |

Средства контроля

При контроле применялось оборудование компании ООО "Панатест"

- Ультразвуковой дефектоскоп Sonatest 700 производства Sonatest Ltd, Великобритания.

- Специализированный режим Dryscan для ультразвуковых дефектоскопов Sonatest.

- Специализированные роликовые преобразователи для контроля в режиме Dryscan с частотой 1.25 МГц.

- Скоба для соосного крепления роликовых преобразователей.

Теория

Режим Dryscan хорошо зарекомендовал себя для контроля материалов с высоким затуханием ультразвука и, в первую очередь, композитов, сотовых и сэндвич-панелей для выявления расслоений и непроклеев, а также там, где недопустимы загрязнения поверхности объекта контроля контактной средой.

Объекты контроля для режима Dryscan:

- Монолитный пластик, армированный стеклом/углеродом;

- Сэндвич-панели с сотовым наполнителем;

- Сэндвич-панели с наполнителем из пены (или дерева);

- Склеенные структуры.

Теневой режим часто применяют там, где эхоимпульсный режим не позволяет найти решение.

Преимущества:

- Для акустического соединения преобразователей с контролируемым материалом не требуются контактная жидкость.

- Нет необходимости точной соосной установки преобразователей. Фактически можно использовать передатчик и приёмник, расположенные друг к другу под углом 100°. Система обладает высокой надёжностью обнаружения дефектов.

- Этот метод можно использовать для большого количества материалов в качестве оценки ГОДЕН/НЕ ГОДЕН как в ручном, так и в полностью автоматическом режиме.

- Во многих случаях не требуется подготовка поверхности материалов.

При использовании стандартных ультразвуковых дефектоскопов, требуется акустическая контактная среда, обеспечивающая акустический контакт с преобразователем, который передаёт и принимает акустическую энергию.

Сухой контакт обеспечивается с помощью использования полимерного материала для наконечника преобразователя. Для контроля ультразвуковым дефектоскопом больших площадей, используются катящиеся преобразователи с шинами, изготовленными из такого же материала. Пластиковый материал является достаточно мягким для обеспечения хорошего акустического контакта с поверхностью образца. Этот материал может работать в температурном диапазоне от 20°C до 150°C, и сохраняет достаточную жёсткость для предотвращения износа, вызванного трением с поверхностью при использовании катящихся преобразователей.

Проведение контроля

Первым шагом выполняется калибровка ультразвукового дефектоскопа, установкой параметра «Ноль».

Вторым шагом каркас с зафиксированными преобразователями устанавливается на образец контроля (Рис.2).

|

Рис.2. Сигнал, полученный в режиме Dryscan на дисплее ультразвукового дефектоскопа Sonatest 700 в бездефектном месте. |

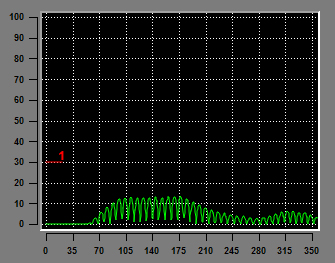

Перемещаем образец контроля между преобразователями, постоянно наблюдая за экраном дефектоскопа. Отсутствие сигнала (Рис. 3) сигнализирует о наличии дефекта.

|

Рис.3 Отсутствие сигнала свидетельствует о наличии дефекта. |

Выводы

Проведенные эксперименты подтверждают преимущества режима Dryscan при контроле композитных материалов:

Проведенные эксперименты подтверждают преимущества режима Dryscan при контроле композитных материалов:

- Отсутствие контактной жидкости при контроле;

- Высокая скорость проведения измерений;

- Удобство подачи объекта контроля;

- Возможность автоматизации контроля.