КОНТРОЛЬ КОМПОЗИТОВ УГЛЕРОД-УГЛЕРОД

(с использованием ультразвукового дефектоскопа Harfang Prisma UT)

В настоящее время наблюдается большой спрос на дефектоскопию различных композиционных материалов в силу их растущей востребованности.

Рис. 1. Образец УУКМ.

Углерод-углеродные композиционные материалы (УУКМ) состоят из армирующего элемента, который может представлять собой углеродные волокна, нити или ткань.

К преимуществам УУКМ относят низкий коэффициент термического расширения и высокие механические свойства.

Указанные преимущества определяют области применения этих композитов. Это в первую очередь авиация и космос. Из них изготавливаются тормозные диски, сопла двигателей, термозащитные накладки космических конструкций и т.д.

Наиболее часто встречающиеся дефекты в УУКМ: расслоения, поры, области плохой пропитки, трещины.

Специалисты ООО "Панатест" провели показательный контроль образца УУКМ, изготовленного методом аэроформования (рис.1), с помощью ультразвукового дефектоскопа Harfang Prisma UT.

Традиционно ультразвуковые дефектоскопы производства Sonatest хорошо себя проявляют при работе в области низких частот. Именно на низких частотах проводится контроль большинства композитов.

Аэроформование - представляет собой метод формования полотна за счет смешивания волокон с воздухом, что осложняет ультразвуковой контроль.

Аэроформование - представляет собой метод формования полотна за счет смешивания волокон с воздухом, что осложняет ультразвуковой контроль.

Диаметр образца 77 мм, толщина 24 мм.

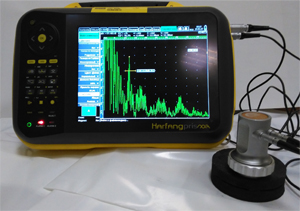

Рис. 2. Ультразвуковой дефектоскоп для

контроля УУКМ.

В образце имеются два искусственных дефекта:

- боковое цилиндрическое сверление, диаметром 3 мм и глубиной 24 мм.

- боковой продольный пропил на расстоянии 25 мм от поверхности и глубиной 25 мм.

Для дефектоскопии использовалось следующее оборудование:

- Ультразвуковой дефектоскоп Harfang Prisma UT, производства Sonatest Ltd., Великобритания.

- ПЭП производства Sonatest Ltd.

Образец был просканирован преобразователем по верхней поверхности образца в эхо-импульсном режиме со специально сделанными настройками ультразвукового дефектоскопа.

Для получения информации по настройке ультразвукового дефектоскопа следует обращаться к специалистам компании Панатест.

Для получения информации по настройке ультразвукового дефектоскопа следует обращаться к специалистам компании Панатест.

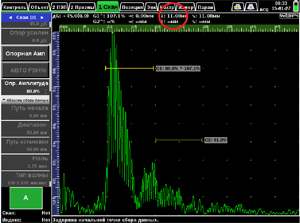

При установке ПЭП над распилом мы получили эхо - сигнал амплитудой 107% ПВЭ. Глубина залегания искусственного дефекта составила 11,08 мм.

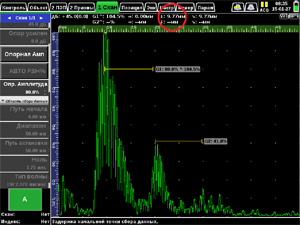

При установке ПЭП над цилиндрическим сверлением мы получили эхо-сигнал амплитудой 104,5% ПВЭ. Глубина залегания дефекта составила 9,77 мм.

|  |

Рис. 3. А-скан, полученный на дисплее ультразвукового дефектоскопа при установке датчика над продольным распилом. | Рис. 4. А-скан, полученный на дисплее ультразвукового дефектоскопа при установке датчика над отверстием. |

Были сделаны только первые шаги по контролю УУКМ, выполненного методом аэроформования - материала с высоким уровнем затухания и рассеяния ультразвука.

Были сделаны только первые шаги по контролю УУКМ, выполненного методом аэроформования - материала с высоким уровнем затухания и рассеяния ультразвука.

На основании ультразвукового контроля, выполненного ультразвуковым дефектоскопом Harfang Prisma UT, получены положительные результаты, по выявлению различных типов несплошностей.

Следует продолжить работу с использованием ультразвукового дефектоскопа Sonatest 700 и режима Dryscan , целью которой будет определение предельной чувствительности к дефектам и максимальной толщины объекта контроля.